Статьи

Подробная статья про катафорез

Метод грунтования поверхностей металлических изделий, именуемый катафорезом, освоен промышленными предприятиями более полувека назад. Благодаря этому технологическому прорыву процесс грунтования и возможной дальнейшей окраски изделия происходит при минимальном участии человека. Автоматизация обеспечивает равномерное покрытие всей поверхности детали, а также необходимую защиту изделия от коррозии и других внешних атмосферных воздействий.

Принцип перемещения частиц вещества под воздействием электричества был открыт еще в начале девятнадцатого века профессорами Московского университета П. И. Страховым и Ф. Ф. Рейссом в 1809 году. Его назвали электрофорез. Эту технологию используют в различных отраслях человеческой деятельности. В частности, в медицине. Благодаря такому методу удаётся покрывать мельчайшими частицами обрабатываемую поверхность, обеспечивая глубокое проникновение в углубления и поры.

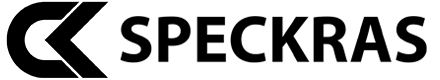

В промышленном производстве используют два схожих процесса окраски изделий из металла – катафорез и анафорез. Их отличает полярность заряда поверхности обрабатываемого изделия (катод или анод).

• Катодное (катафорез) — когда обрабатываемая поверхность имеет отрицательный электрический заряд, а аноды в кислотной среде ЛКМ имеют положительный заряд;

• Анодное (анафорез) — когда обрабатываемая поверхность имеет положительный электрический заряд, а катоды в щелочной среде ЛКМ имеют отрицательный заряд.

Под воздействием электрического поля частицы грунта притягиваются ко всей поверхности детали равномерным слоем, заполняя любые неровности. При этой технологии слой красящего вещества наносится на металл с точностью до микрона.

Электроосаждение — конвейерная технология нанесения водных растворов лакокрасочного материала под действием электрического тока. Наиболее распространённая сфера применения окраски электроосаждением — катафорез. При катафорезном грунтовании положительно заряженные частицы краски осаждаются на отрицательно заряженных деталях или изделиях.

Катафорез начали применять в СССР с 80-х годов на многих заводах автомобиле-, авиа-, машиностроении. В середине 1970-х годов стал известен метод катодного электроосаждения (катафорез). Данный способ нанесения пришел к нам с запада, где он развивается уже много лет. Такое грунтование является одним из современных решений, направленных на защиту металлических поверхностей от коррозии.

Катафорез – достаточно сложный химический процесс, основанный на электролитической реакции и в большинстве случаев автоматизирован. На практике этот процесс позволяет из жидкого материала выделить сухое вещество, которое в свою очередь закрепляется на поверхности металла. Оно играет роль защитного слоя. Это позволяет в несколько раз увеличить сопротивляемость металла воздействию коррозии. Серийное производство, подразумевающее окраску металлических деталей, не может быть эффективным без применения современных технологий. Методика катафорезного нанесения грунта постоянно совершенствуется и альтернативных методик с сопоставимым уровнем качества пока не существует.

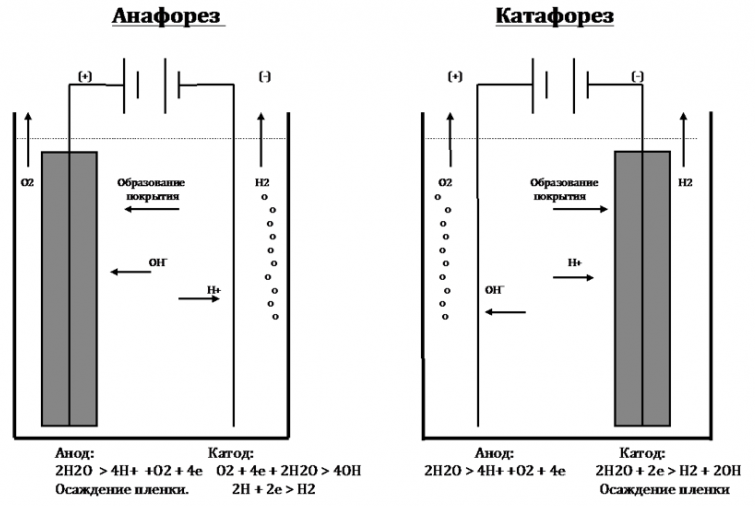

Главный компонент покрытия – это бессвинцовая двухкомпонентная масса, которая может быть представлена в виде пасты или эмульсии. Основные виды катафорезного грунта – черный, серый и белый. Цвет грунта достигается путем добавления в раствор пигментных добавок необходимого цвета. Соответственно, каждый из них имеет свою область применения. Черным грунтом как правило укрывают элементы и узлы нижней части транспортных средств, колесные диски и пр. Серым грунтом укрывают элементы кузова и прочие детали транспортных средств. Белый грунт используется при укрытии корпусов холодильников, стиральных машин, сантехнических приборов и пр. В линейке грунтов существует особый вид грунта- транспортировочный. Как правило, его наносят на детали в целях уберечь их от повреждений в процессе хранения и перевозки.

Где используется катафорез?

• Автоиндустрия: легковые автомобили, коммерческий транспорт

• Аксессуары для ТС: колеса, сиденья, тормоза, подвеска

• С/х оборудование: трактора, комбайны , землеройной оборудование

• Бытовая техника: стиральные, посудомоечные машины

• Стальная мебель: столы, полки, замки

• Строительная промышленноть: радиаторы, промышленные полки, алюминиевые профили

• Электр. оборудование: осветительное оборудование, щитовые шкафы

• Прочее: велосипеды, садовое и оборудование для отдыха

Основной задачей использования катафорезных грунтовок в автомобилестроении является улучшение внешнего вида лакокрасочного покрытия и увеличение стойкости кузова и других металлических деталей к коррозии. Стойкость покрытия к воздействию солевого тумана при нанесении катафорезному грунту по фосфатному слою составляет не менее 2000 часов, при этом ширина распространения коррозии от надреза составляет менее 2,0 мм, что значительно превышает показатели аналогичной продукции, представленной на рынке. Данная грунтовка значительно превосходит по стойкости к солевому туману анафорезные покрытия почти в 8 раз, стойкость к воздействию солевого тумана которых составляет около 275 часов.

Полностью автоматизированный процесс:

• высокая производительность;

• низкое энергопотребление;

• снижение затрат на содержание и техническое обслуживание;

• широкий диапазон нанесения;

• возможность грунтовать детали со сложной конфигурацией в труднодоступных местах.

Эксплуатационные показатели:

• получение равномерного слоя покрытия по толщине;

• высокая твёрдость покрытия;

• отличная коррозионная защита значительно увеличивает срок эксплуатации;

• устойчивость к сколам;

• улучшенная защита кромок;

• хорошая химическая стойкость;

• сопротивляемость к загрязнениям.

Контроль за уровнем затрат:

• максимальная экономическая выгода замкнутой системы;

• достижение максимальной производительности;

• контролируемый расход материала за счет регулирования толщины пленки по требованию потребителя;

• минимизация затрат на очистку сточных вод и утилизацию.

Экологичность:

• водоразбавляемый продукт с низким содержанием летучих органических соединений;

• грунт не содержит свинца и олова;

• снижение вредных выбросов в окружающую среду.

В статье расписаны все максимально возможные этапы. По факту на производстве некоторые этапы могут отсутствовать или дублироваться в силу технических потребностей и конечного использования обрабатываемой детали.

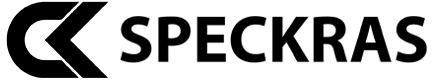

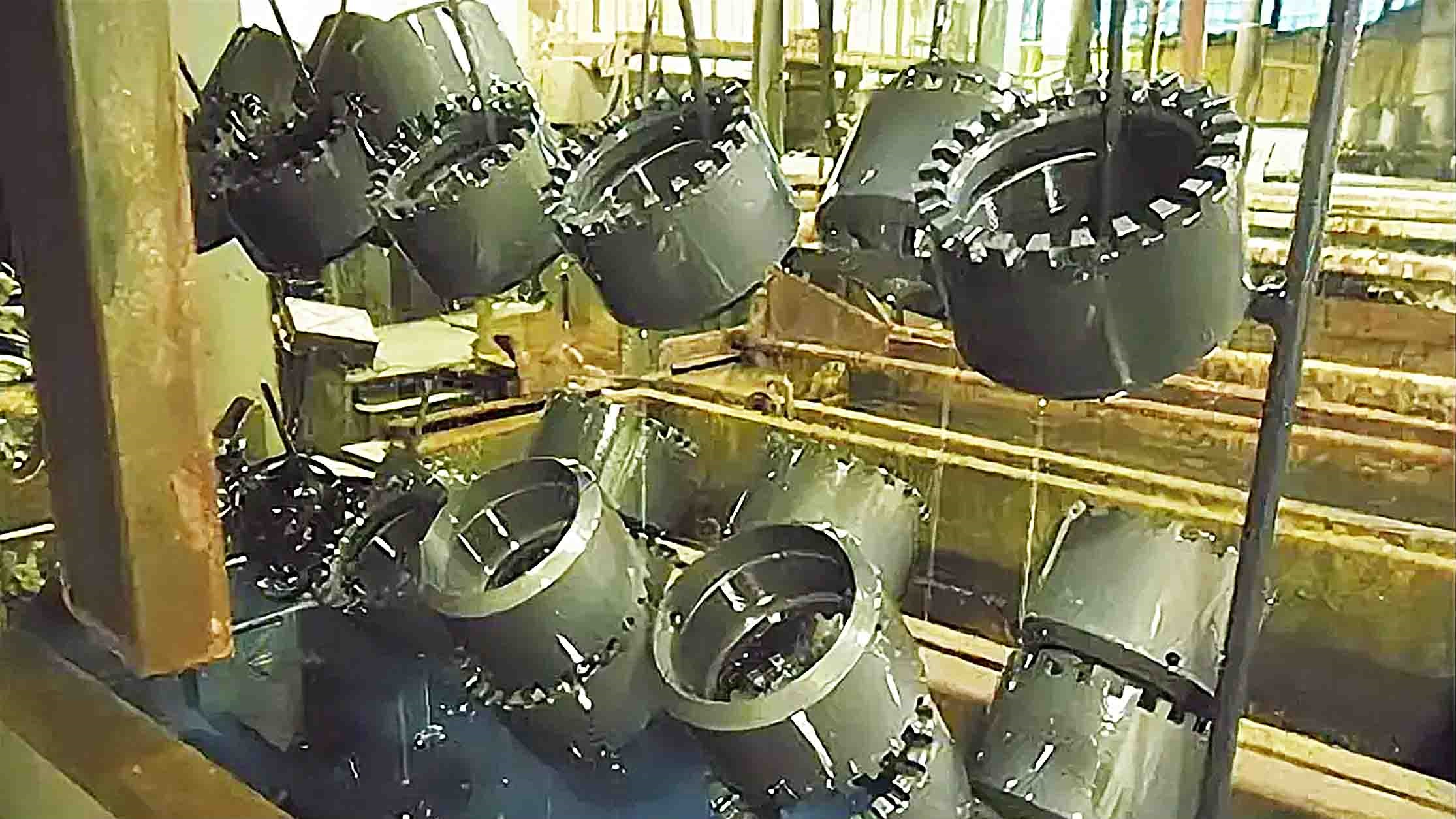

Линия нанесения катафорезного грунта состоит из нескольких этапов:

1. Очистка металла от окислительной пленки (ржавчины). Как правило используются камеры пескоструйной или дробеструйной обработки. После дробеструйной обработки на металле остаются кратеры и после конечной обработки катафорезом, грунт ложится не ровно. Очистка металла от окиси позволяет оголить поверхность для наилучшего взаимодействия активных частиц в катафорезной ёмкости. На следующем этапе подготовки выполняется продувка аппаратами высокого давления и/или предварительная мойка. С наружных и внутренних поверхностей частей обрабатываемой детали следует удалить все инородные частицы от грязи и пыли до продуктов сварочного производства и заводской смазки. На профессиональных линиях для таких целей используют камеры с множеством направленных форсунок.

2. Обезжиривание. Обезжиривание проводится для оголения поверхности металла. Процесс осуществляются химическим способом в тоннелях с опрыскиванием или в ваннах с полным погружением. Наличие на поверхностях кузова следов технического масла (масло, нанесённое при прокате листа и штамповке из него детали) или другой химии может привести к сохранению открытых участков, которые часто становятся очагами развития коррозии (ржавчины). Рабочая температура 50-70℃.

3. Промывка. После процедуры обезжиривания обрабатываемая деталь проходит 1-2 ванны промывки деминерализованной или обычной хозяйственной водой.

4. Травление. Особенным и очень эффективным методом является обработка поверхности металлов раствором ортофосфорной кислоты, под его воздействием ржавчина на металле превращается в прочное покрытие. Рабочая температура 45-65℃.

5. Промывка. После травления ортофосфорной кислотой обрабатываемая деталь проходит 1-2 ванны промывки деминерализованной или обычной хозяйственной водой.

6. Активация. Активация металла способствует надёжному закреплению частиц в катафорезной емкости. В свою очередь, активация металла выступит подготовительной операцией, которая проводится для улучшения кристаллообразования в ванне. Для этого применяют нерастворимые соединения, фосфат марганца и соли титана. Они обеспечивают осаждающий эффект на поверхности, способствуя уплотнению фосфатного слоя. Активация формирует основу защитного покрытия кузова автомобиля, способствуя повышению адгезии.

7. Фосфатирование. Процесс фосфатирования — это взаимодействие фосфатирующего раствора, и поверхности металла. Результатом такого процесса становится образование химического связанного слоя, который состоит из нерастворимых фосфатов. Рабочая температура 30-70℃.

Таким образом адгезия грунта к металлу значительно улучшается и отдаляет срок появления коррозии под лакокрасочным покрытием. Фосфатирование кузова нужно делать незадолго до грунтования, максимум за двое суток (обычно на конвеере это происходит почти сразу). Сам процесс фосфатирования производится специальными фосфатными жидкими растворами, где есть соли металлов, фосфаты и прочие вещества. Такие веществ немало, все они нужны для активации фосфатирования, для ингибиторов коррозии, наполнителей и загустителей. На заводе происходит окунание детали в специальные ванны с раствором, или конвеер проходит через тунель, где происходит сплошное опыление. Растворов для фосфатирования довольно много, они состоят из разных солей, которые являются основой: соли железа — железофосфатные, соли цинка — цинкофосфатные, соли марганца — железофосфатные, и прочие варианты в виде смесей. Суть процесса фосфатирования состоит в создании на поверхности защищаемого изделия слоя малорастворимых фосфатов железа, цинка или марганца. Фосфатированию подвергаются: чугун, низколегированные, углеродистые стали, кадмий, цинк, медь, сплавы меди, алюминий.

Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным. Для алюминия применяется обработка кислыми или щелочными растворами. Для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости лакокрасочного покрытия для стали применяется щелочное фосфатирование (железофосфатирование) и цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Фосфатированию плохо поддаются высоколегированные стали. Фосфатная пленка не боится органических масел, смазочных, горячих материалов, толуола, бензола, всех газов, кроме сероводорода.

Под воздействием щелочей, кислот, пресной, морской воды, аммиака, водяного пара покрытие довольно быстро разрушается. Непродолжительный срок службы покрытия также связан с его низкой эластичностью и прочностью.

Толщина фосфатного слоя составляет от 2—50 мкм (зависит от режима фосфатирования, подготовки поверхности, состава раствора для фосфатирования). Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных покрытий и сверху их дополнительно покрывают лакокрасочными материалами.

Крупнокристаллические фосфатные слои более толстые, получают их из марганцевофосфатных растворов. После промасливания могут служить самостоятельными покрытиями.

Кристаллы фосфатов имеют пластинчатую структуру, благодаря чему пленка отлично впитывает различные пропитки, лаки, удерживая их в себе.

8. Промывка. После нанесения фосфатного слоя обрабатываемая деталь проходит промывку в ванне или проходит зону распыления деминерализованной водой.

9. Пассивация. Благодаря специальным растворам фосфатный слой фиксируется на поверхности детали.

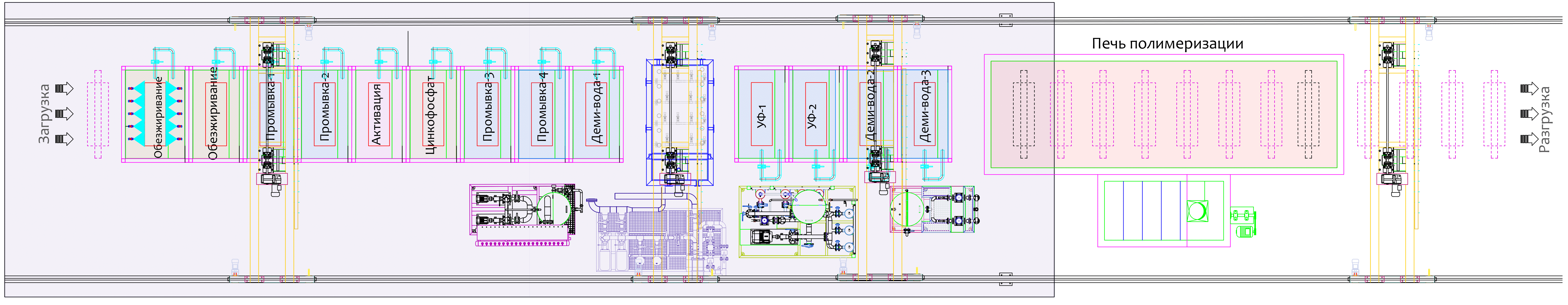

10. Катафорезная ванна. Далее обрабатываемая деталь погружается в катафорезную ёмкость. Она представляет собой пластиковую ванну, в состав которой входит:

• Связующее и паста в соотношение 1/4, 1/5 или даже 1/7.

• Деминерализованная вода

• Уксусная кислота

• Бутиловая кислота

• Регуляторы толщины

Связующее-паста представляет собой 2-компонентную систему, состоящую из дисперсии пленкообразователя на основе эпоксимодифицированного полимера и пигментной пасты. В состав полимерной дисперсии включен катализатор, обеспечивающий постоянную плотность сшивки, даже при изменении соотношения пигмент/пленкообразователь. Это позволяет гибко варьировать соотношением пигмент/пленкообразователь без ухудшения свойств покрытия, получать покрытия различной толщины, оптимизировать дозировку компонентов и свойства рабочего раствора, легко соблюдать технологические режимы окраски.

Для приготовления рабочего раствора грунтовки используется деминерализованная вода, доля которой составляет 82% в общем объеме ванны. При этом доля органических растворителей в рабочем растворе не превышает 3%, что свидетельствует о экологической полноценности материала. Для управления процессом электроосаждения прибегают к помощи добавок, которые поставляются вместе с катафорезной грунтовкой. Добавки служат для регулирования толщины пленки, в целях улучшения розлива и внешнего вида покрытия. Применяют также бактерицидные добавки и добавки, препятствующие образованию кратеров, регуляторы pH (кислотности ванны) и др. Все эти добавки могут применяться как на регулярной основе, так и периодически для исправления проблем непосредственно на окрасочной линии.

Кузов автомобиля, пройдя этапы сварки, зачистки и фосфатирования нередко имеет на своей поверхности мелкие металлические частицы, окалину, технические масла и смазки, влияющие на конечное качество окраски. Для решения проблем с кратерообразованием в рецептуру вводятся специальные добавки, которые нейтрализуют негативное влияние масла, смазки и инородных жидкостей, попавших в катафорезную ванну, и препятствуют процессу кратерообразования.

Процесс

К металлической детали подключается катод, который заряжает ее отрицательным зарядом. На корпус ванны вешаются положительно заряженные аноды, которые активируют растворенные частички грунта. В результате реакции, положительно заряженные частицы грунта закрепляются на отрицательно заряженной детали.

К ванне вдоль периметра подключаются диализные ячейки, внутри которых располагается анод из нержавеющей стали. Так как раствор заряжен отрицательно, он притягивается к положительно заряженному аноду. Диализные ячейки в свою очередь пропускоют через себя кислоту, но не пропускаю частички грунта. Отделённая кислота попадает в анолитный бак, где лишняя автоматически выходит из системы, а к рабочей добавляется демминерализованная вода для поддержания заданной электропроводимости и поступает обратно в ванну к окрашиваемой детали.

При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 20-40 мкм. Сила тока расчитывается на 1м² обрабатываемой детали - 10 Ампер. В среднем на кузов автомобиля поступает сила тока от 350 до 700 А. Напряжение в среднем от 160 до 400 В. По времени операция продолжается 2-3 мин. Рабочую температуру ванны 30-32℃ обеспечивает пластиковый ТЭН.

Кислотность раствора в ванне должна быть около 6 pH (слабокислотная, почти нейтральная). В процессе реакции внутри ванны кислотность увеличивается. Для поддержания раствора около 6 pH добавляются специальные добавки - Регуляторы pH.

В процессе эксплуатации ванны меняется состав раствора, уменьшается сухой остаток, увеличивается кислотность. Ежедневно проходит взятие анализов из ванны и уже в заданной пропорции восстанавливается рабочий раствор.

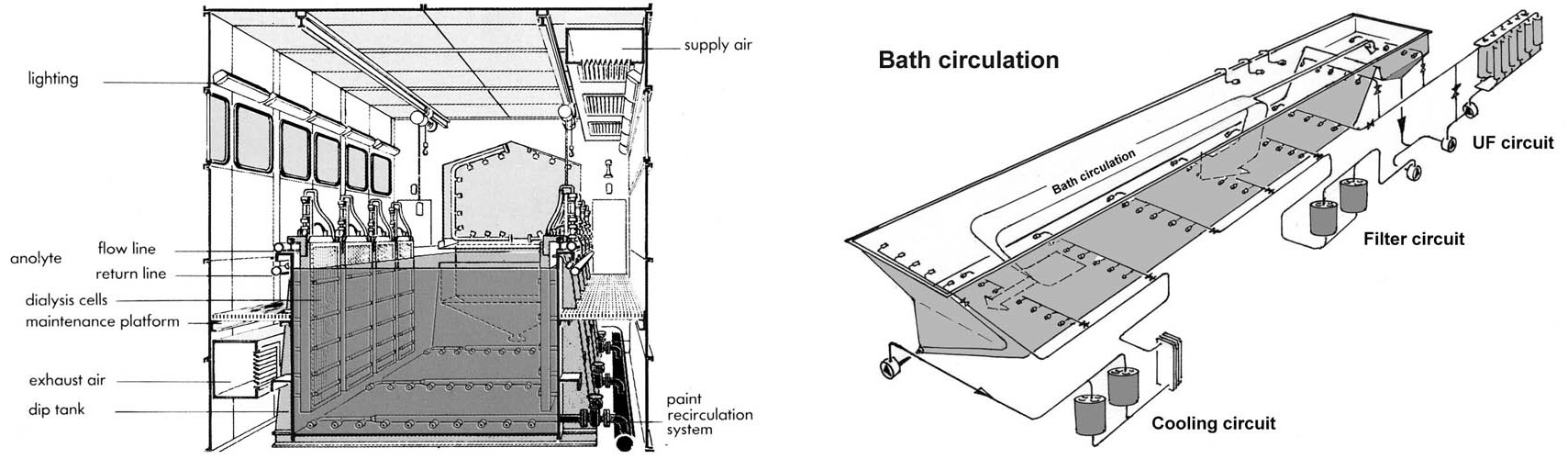

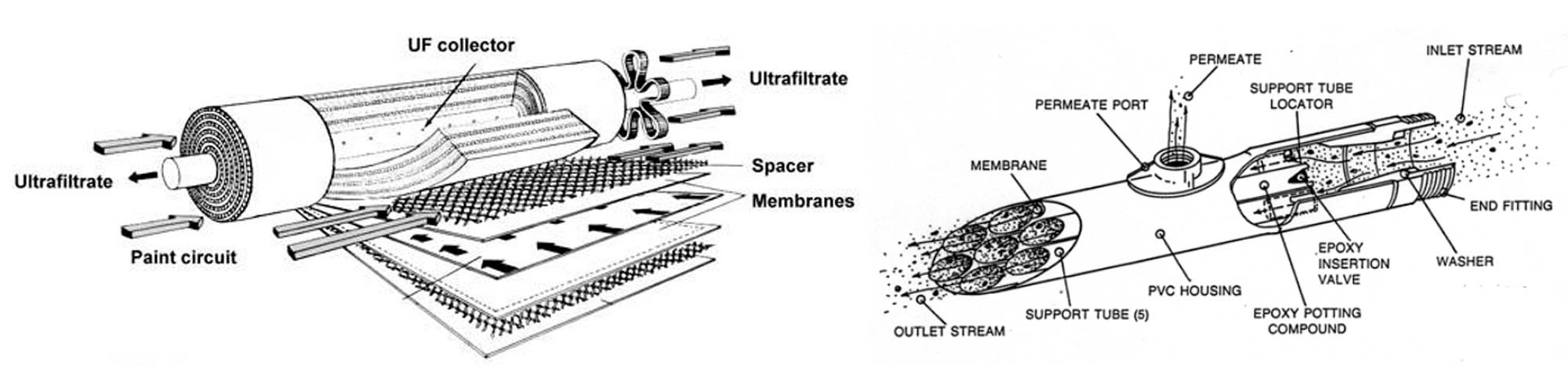

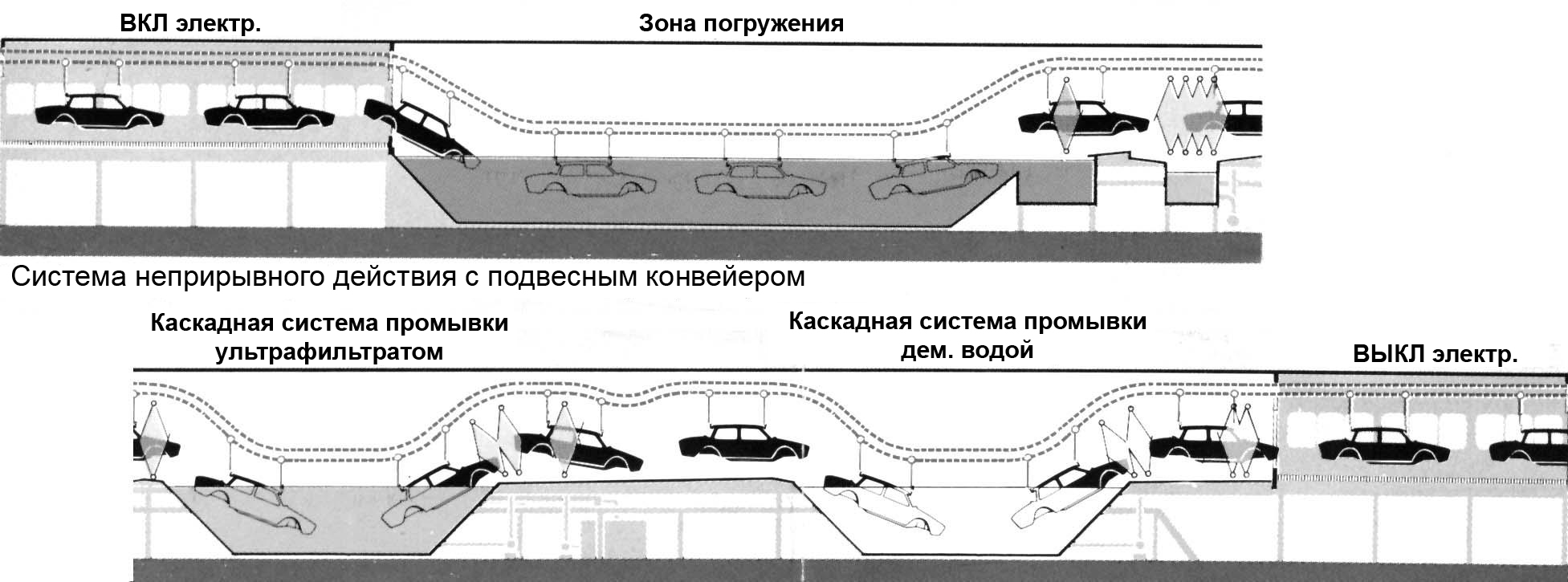

11. Ополаскивание. После нанесённого катафорезного покрытия деталь отправляется на ополаскивание в ванны ультрафильтрата. В результате этого процесса смываются частички грунта, которые не закрепились на поверхности металла. Из ванны катафореза забирается рабочий раствор, пропускается через фильтры, отделяющие частицы краски от ультрафильтрата.

Краска поступает обратно в ванну катафореза. Ултрафильтрат поступает в ванну УФ-2 и обратным каскадным методом переливается в УФ-1 и оттуда обратно в катафорезную ванну. Ополаскивание может быть реализовано как погружением, так и пропусканием детали через тоннель с распылителями. При потребности могут быть добавлены дополнительные ванны промывки деминерализованной водой после промывки ультрафильтратом.

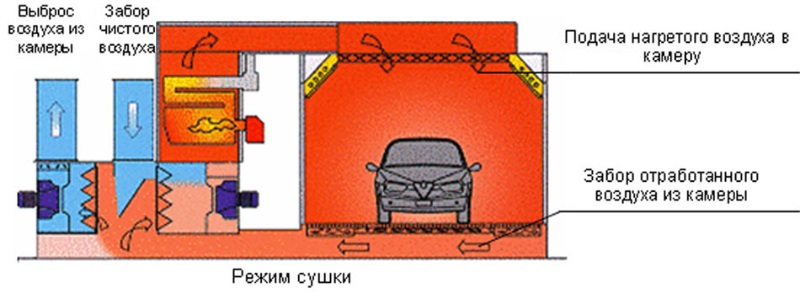

12. Сушка в термической камере. Это позволяет закрепить нанесённый материал. На этом этапе происходит затвердевание и кристаллизация защитного слоя. Сушка проводится при 160-180°С около 20 минут. Для настройки печи применяется специальный печной термограф, имеющий несколько датчиков в комплекте, которые вывешиваются на разные точки обрабатываемой детали. Это нужно для более точной настройки циркуляции горячего воздуха в печи, в зависимости от толщин металла для равномерного нагревания.

13. Выравнивающий грунт. После сушки катафорезного грунта наносится выравнивающий грунт, который убирает все видимые неровности. На крупном производстве используется автоматический робототизированный метод, где покраску осуществляет механическая рука, минимизируя человеческий фактор.

14. Сушка. Выравнивающий грунт сушится согласно технической документации.

15. Эмаль. Поверх выравнивающего грунта наносится эмаль для создания декоративного покрытия выбранного цвета. Так же на крупном производстве используется автоматический робототизированный метод, где покраску осуществляет механическая рука, минимизируя человеческий фактор.

16. Сушка. Эмаль сушится согласно технической документации.

17. Лак. Поверх эмали наносится лак для предания покрытию глубины и глянцевого эффекта.

18. Сушка. Лак сушится согласно технической документации.

Производственная компания «СПЕЦКРАС» более 10 лет предлагает широкий спектр лакокрасочных материалов. Одним из направлений является проектирование линий катафореза и поставка материалов для катафорезного электроосаждения.

Наши специалисты ответят на все интересующие вас вопросы по телефону:

+7 (8552) 53-40-71 / +7 (8552) 53-40-72

|

7 июля 2023

|

Пособие для колористов |

|

15 марта 2022

|

Подробная статья про катафорез |

|

24 сентября 2021

|

Улучшенный катафорез |

|

7 сентября 2021

|

Катафорез - Спецкрас - Россия |

|

26 июля 2021

|

Памятка маляра |

|

27 мая 2021

|

Системы покрытий для колес |

|

11 января 2021

|

Дефекты при катафорезе |

|

19 марта 2020

|

Термограф для печи |

|

28 февраля 2020

|

Катафорез |

|

27 февраля 2020

|

Лакокрасочные материалы для железнодорожного транспорта |