Статьи

Дефекты при катафорезе

Дефекты при электроосаждении. Наиболее распространеные дефекты.

Дефекты, связанные с оборудованием. Предотвращение проблем.

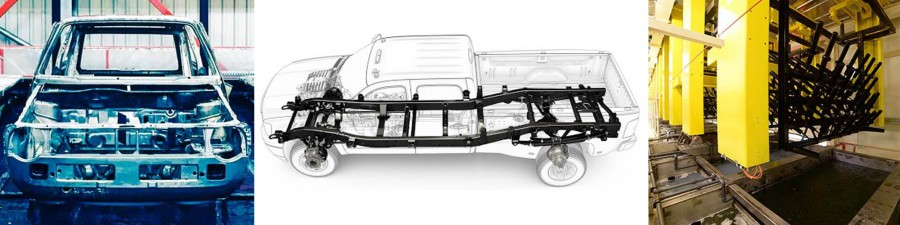

Производственная компания «СПЕЦКРАС» более 10 лет предлагает широкий спектр лакокрасочных материалов. Одним из направлений является поставка материалов для катафорезного электроосаждения.

Наши специалисты ответят на все интересующие вас вопросы по телефону:

+7 (8552) 53-40-71 / +7 (8552) 53-40-72

Формирование:

• Жидкая электрофорезная грунтовка под действием электрического тока осаждается на токопроводимой поверхности, влажное покрытие промывается, выдерживается на воздухе и полностью полимеризуется в сушильной печи.

• Многие проблемы, приводящие к дефектам, могут возникнуть на каждом этапе формирования покрытия и между ними.

Где/Когда?

• Дефекты окрашиваемой поверхности (поверхностные дефекты);

• Дефекты в течение операций подготовки поверхности, приводящие к проблемам электрофорезного покрытия;

• Дефекты в течение процесса электроосаждения или в ванне электроосаждения;

• Дефекты в процессе промывки или в стадии выдержки на воздухе;

• Дефекты в течение процесса полимеризации в печи.

Каковы потенциальные последствия?

• Низкая коррозионная стойкость комплексного покрытия;

• Дополнительные затраты на исправление дефектов (шлифовка);

• Переход дефектов в следующий слой, если дефект не устранён;

• Неудовлетворительные декоративные свойства финального покрытия.

Какие понятия в методологии?

• Возникновение (внезапное, медленное увеличение, комплекс);

• Частота (всё время, каждый понедельник 6:00 – 7:35, случайный);

• Расположение (по всему кузову, левая сторона, только горизонталь);

• Воспроизведение в лаборатории (нанесение в лаборатории материала из ванны и сушка в лабораторной печи, сушка в лабораторной печи покрытия из ванны);

Протирка/промывка/шлифовка поверхности перед операциями поверхности и электроосаждением;

• Изменение параметров ванны (температуры, напряжения, добавления кислоты и растворителей)

Формирование покрытия, сушка, внешний вид, стойкость к дефектам…

• Всё начинается с шероховатого влажного покрытия, содержащего воду и растворители;

• Так как Tg. есть комнатная температура, влажное покрытие может начать быстро растекаться;

• Начало высыхания покрытия (испарение воды и растворителей);

Поступление в сушильную печь:

Растекание происходит из-за увеличения температуры

Розлив происходит в зависимости от реологических свойств и поверхностной энергии

Уровни плёнки:

Поры и пустоты в поверхности плёнки исчезают

Плёнка на кромках утончается

Возможно появление кратеров и связанных с ними дефектов

Начало процесса полимеризации и быстрое уменьшение растекания

Плёнка полностью высыхает, достигая установленного внешнего вида и эксплуатационных качеств

При пересушке происходят большие потери, плёнка сжимается и темнеет

Окончательный внешний вид, стойкость к кратерам и защита кромок это результат развития реологического поведения и поверхностного натяжения в течении сушки и температурного профиля.

Плёнка является более склонной к дефектам, когда она находится в жидком состоянии.

Дефекты поверхности

• Гальванические пузыри, проколы, разводы…..

• Поверхностное расслаивание, обусловленное применением оцинкованных сталей и от операций подготовки поверхности….

Дефекты при нанесении

• Проколы, пузыри, пробой и разводы….

• Автовысыхание, плохая промывка….

Включения и загрязнения

• Волокна, грязь, остатки краски, сварочная окалина, загрязнения из печи….

• Загрязнения внутри ванны электроосаждения или попадающие на влажное нанесённое покрытие…

Кратеры и смачивание

• Загрязнения от частей оборудования, конвейерных цепей, печи, других источников…

• Источники загрязнений иногда очень тяжело определить;

• Устранение загрязнений может занять длительное время

Что и почему:

• Дефект слоя цинкового покрытия на стальном основании удерживает немного воздуха и жидкости, создавая расширяющийся пузырь в течение процесса сушки после электроосаждения. Воздух содержащийся в пузыре, создаст ещё больший пузырь в покрытии вторичной грунтовки в течение сушки и т.д.

Где:

• На цинковом покрытии сталей, чаще на EZ и GA.

Потенциальные решения:

• Изменить материал покрытия металла;

• Очень низкий уровень поднятия температуры в сушильной печи электроосаждения (не практическое решение!!!)

Что и почему:

• В процессе подготовки поверхности кузовов, содержащих большое количество алюминиевых деталей, происходит накопление шлама, который откладывается на нормальных кристаллах фосфата и разрушает адгезию между фосфатом и электрофорезной грунтовкой.

Где:

• Главным образом на деталях из алюминия (двери, капот…)

Решения:

• Электрофорез не может помочь в решении проблемы;

• Увеличение перемешивания ванны фосфатирования;

• Улучшение фильтрации ванны фосфатирования;

• Контроль уровня свободного F и Ni в ванне фосфатирования.

Что и почему:

• В процессе подготовки поверхности кузовов, содержащих большое количество алюминиевых деталей, происходит накопление шлама, который откладывается на поверхности. «Зёрна» кристаллов, которые расположены на фосфатированной поверхности, могут быть и на поверхности грунтовки. Возможен перенос в ванну электроосаждения.

Где:

• Главным образом на деталях из алюминия (двери, капот…). Вертикальная поверхность может отличаться от горизонтальной, в зависимости от промывки (распыление или окунание).

Решения:

• Электрофорез не может помочь в решении проблемы;

• Увеличение перемешивания ванны фосфатирования;

• Улучшение фильтрации ванны фосфатирования;

• Контроль уровня свободного F, Na и К в ванне фосфатирования.

Что и почему:

• Электрический разряд (т.е. «свечение») создаёт крошечное отверстие во влажной плёнке в процессе электроосаждения. Высокая температура в сушильной печи, частично выравнивает плёнку, приводя в финале к дефекту «проколы».

Где:

• Ближе к анодам, на краях, на некоторых чувствительных к напряжению поверхностях (например «Гальванил»).

Потенциальные решения:

• Увеличение температуры или проводимости ванны электроосаждения;

• Увеличение содержания растворителей;

• Снижение напряжения при электроосаждении;

• Контроль электричества для нежелательных пульсаций и скачков.

Что и почему:

• Слишком высокий ток в процессе осаждения приводит к черезмерному гидролизу воды, при котором освобождается много водорода. Этот газ препятствует нормальному течению процесса осаждения. В результате плёнка не однородна, видна волнистость и сморщивание. Толщина покрытия вне пределов.

Потенциальные решения:

• Снизить напряжение, ток;

• Проверить выпрямитель (пульсация, скачки);

• Сбросить чистый ультрафильтрат (удаление растворителей и ионов).

Что и почему:

• Местное различие в поверхностном сопротивлении после операций подготовки поверхности даёт в финале местное различие в толщине покрытия грунтовки. «Маппинг» иногда называют «телеграф».

Потенциальные решения:

• Устранить причину местных различий на поверхности;

• Увеличить эффективность очистки (температуру, концентрацию);

• Увеличить рН в первой промывке после фосфатирования;

• Проверить чистоту и ориентацию форсунок на линии подготовки поверхности;

• Уменьшить температуру ванны электроосаждения;

• Увеличить соотношение пигмент/связующее раствора грунтовки;

• Уменьшить электропроводность раствора грунтовки (сбросить ультрафильтрат).

Что и почему:

• Некоторые остатки жидкостей из стадий подготовки поверхности, имеющие высокий или низкий рН и высокую проводимость локально дестабилизируют раствор грунтовки в форме локальной коагуляции. Это часто происходит, когда имеются потёки из фланцев или мест с высокой концентрацией растворов из стадий подготовки поверхности. Обычно эти места приходится шлифовать.

Потенциальные решения:

• Электрофорез не может помочь в устранении этого дефекта;

• Ключ дефекта – щель в зафланцовке (около 100 мкм это плохо);

• Размещение и ширина герметика;

• Увеличение эффективности промывки (давление, ориентация форсунок, расход), снижают проводимость и концентрацию потёков;

• Обдувка холодным воздухом специфичных мест;

• Печь подсушки после стадий подготовки поверхности устраняет проблему;

• Увеличение времени выдержки перед электроосаждением;

• Увеличение mEq кислоты в ванне электроосаждения.

Что и почему:

• Неполная промывка влажной плёнки или слишком долгое время выдержки перед сушкой создаёт разводы (различные по толщине, внешнему виду и цвету), как водные потёки. В зависимости от расположения их возможно придётся шлифовать.

Потенциальные решения:

• Увеличить эффективность промывки (давление, ориентацию форсунок, расход);

• Проверить температуру и поток воздуха на линии;

• Уменьшить время выдержки на воздухе;

• Увеличить содержание растворителей в растворе грунтовки;

Если возможно, увеличить содержание ПАВ

Что и почему:

• Кратеры с некоторым материалом в центре. Анализ показывает наличие меди, элемента привносимого с электрических контактов между подвеской и съёмником. Смазка, используемая для смазывания контактов, даёт кратеры.

Потенциальные решения:

• Очистка контактов и защита ванны санитарным поддоном.

Что и почему:

• Дефект визуально похожий на круглое углубление, иногда с возвышенностями по краям, из-за загрязнений с низким поверхностным натяжением, которое перемещает краску из зоны низкого, в зону высокого поверхностного натяжения. Это возможно только перед гелеобразованием, когда плёнка имеет текучесть.

Потенциальные решения:

• Очистка контактов и защита ванны санитарным поддоном.

Где:

• Нет специальных мест. Иногда только горизонтальные или вертикальные поверхности;

• Иногда специфичные для типов поверхности.

Решения:

• При любой стоимости необходимо объединиться и устранить источник загрязнений;

• Искать масло утечек с конвейера и адекватно устранить;

• Проанализировать эффективность стадии обезжиривания (масло в ванне и т.д.);

• Очистить печь, если загрязнено обезжирить ответственные части;

• Фильтровать раствор через специальные фильтры для удаления масла;

• Выключить перемешивание и очистить поверхность ванны;

• Использовать поглотители масла для удаления его с поверхности;

• Увеличить соотношение пигмент/связующее раствора грунтовки.

Никогда не используйте «Силоксаны» или фторуглеродистые химикаты в цехе окраски.

Что и почему:

• Дефект похож на более или менее круглое углубление, часто с острыми краями и иногда с каплей краски внутри. Этот дефект происходит из-за загрязнений с низким поверхностным натяжением, которые мешают осаждению жидкой краски на поверхность. Это часто происходит из-за загрязнений попадающих на поверхность при плохом обезжиривании.

Потенциальные решения:

• Протирка поверхности и краски с применением растворителя (гексан, IPA….);

• Применение вторичной грунтовки как можно более «сухой», для снижения текучести;

• Найти источник загрязнения и устранить его

Что и почему:

• Не равномерный слой краски (например вторичной грунтовки) наблюдается на окрашенной поверхности (например катафорезной грунтовкой). Это происходит внутри дверных проёмов, на петлях дверей, где воздушный поток и уровень сушки минимальны.

Потенциальные решения:

• Протирка поверхности и окрашенной поверхности с применением растворителей (гексан, IPA);

• Улучшение смачиваемости «базы» (ПАВ);

• Улучшение уровня сушки и воздушных потоков в печи.

Что и почему:

• В течение сушки покрытия жидкость (низкий сухой остаток) вытекает из зафланцовок. Потёки видны на поверхности покрытия. В зависимости от расположения их необходимо шлифовать.

Потенциальные решения:

• Электрофорез не может помочь устранению дефекта;

• Щель между фланцами это ключ дефекта (приблизительно 100 мкм. это плохо);

• Размещение и ширина герметика;

• Улучшение эффективности промывки (давление, ориентация форсунок);

• Обдувка холодным воздухом специфичных мест;

• Увеличение времени выдержки.

Производственная компания «СПЕЦКРАС» более 10 лет предлагает широкий спектр лакокрасочных материалов. Одним из направлений является поставка материалов для катафорезного электроосаждения.

Наши специалисты ответят на все интересующие вас вопросы по телефону:

+7 (8552) 53-40-71 / +7 (8552) 53-40-72

11 января 2021

|

7 июля 2023

|

Пособие для колористов |

|

15 марта 2022

|

Подробная статья про катафорез |

|

24 сентября 2021

|

Улучшенный катафорез |

|

7 сентября 2021

|

Катафорез - Спецкрас - Россия |

|

26 июля 2021

|

Памятка маляра |

|

27 мая 2021

|

Системы покрытий для колес |

|

11 января 2021

|

Дефекты при катафорезе |

|

19 марта 2020

|

Термограф для печи |

|

28 февраля 2020

|

Катафорез |

|

27 февраля 2020

|

Лакокрасочные материалы для железнодорожного транспорта |